2023/12/06

904

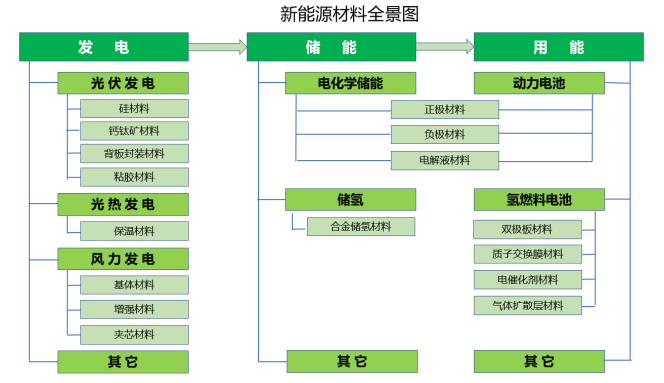

近年来,随着环保意识的逐渐提高以及能源危机的不断突显,新能源材料逐渐成为人们关注的焦点。新能源材料是指能够用于制造太阳能电池、风力发电机和电动汽车等新能源领域的材料。这些材料不仅能够提高能源的利用效率,还能够减少对环境的污染,对现在的社会和未来的可持续发展具有重要的意义。

01光伏发电材料行业

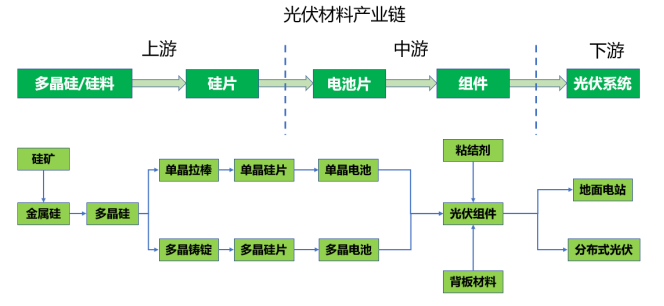

光伏发电产业链从上游到下游,主要包括的产业链条包括多晶硅、硅片、电池片以及电池组件。在产业链中,从多晶硅到电池组件,生产的技术门槛越来越低,相应地,公司数量分布也越来越多。

光伏材料中可做太阳电池材料的材料有单晶硅、多晶硅、非晶硅、GaAs、GaAlAs、InP、CdS、CdTe等。用于空间的有单晶硅、GaAs、InP。用于地面已批量生产的有单晶硅、多晶硅、非晶硅,其他尚处于开发阶段。

虽然光伏发电系统的组成材料各异,但所有的组件都包括若干层从向光面到背光面的材料。光伏原材料的最上游是硅矿,从硅矿到金属硅再到多晶硅几个环节共同构成光伏产业链最上游的环节。

02光热发电材料

光热发电凭借其自带储能的优势迎来新一波发展热潮, 光热电站保温范围广,对保温材料质量要求高。在当下主流的塔式和槽式光热项目中,保温材料主要应用于其聚光集热系统、换热系统、储热装置和汽轮发电装置四部分。目前光热发电系统中使用的保温材料主要包括陶瓷纤维制品、岩棉保温毡、硅酸铝板、硅酸镁板、气凝胶等。

陶瓷纤维有望成为光热电站的首选保温材料,充分受益于光热发电行业的成长。

03风力发电材料

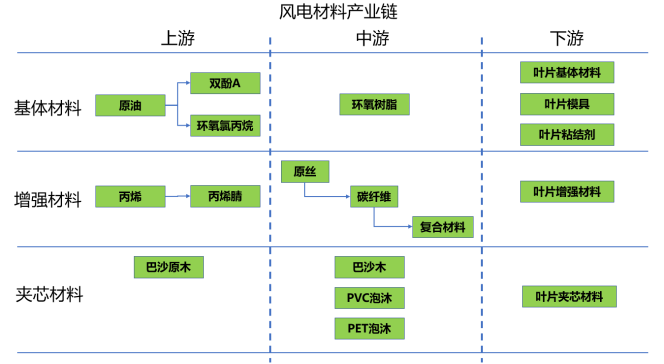

风电叶片存在大型化、轻量化趋势。大型化、轻量化发展趋势助推叶片材料升级。由于大尺寸叶片需要减重,碳纤维等重量 更轻、强度更高材料在风电叶片中的渗透率也在持续提升。

风电叶片主要原料包括树脂基体材料、增强材料、夹芯材料以及结构胶等。根据《复合材料在大型风电叶片上的应用与发展》,原材料费用占风电叶片总成本的 75%,在原材料成本中占比较大的主要是基体材料、增强材料和夹芯材料。其中树脂基体材料在风电叶片原材料成本中占比 33%,夹芯材料占比 25%,增强材料占比 21%。

玻璃纤维和碳纤维是目前风电叶片主要使用的增强材料:

(1)玻璃纤维是一种性能优异的新型无机非金属材料,绝缘性好,机械强度高,具有轻质、高强度、耐高温、耐腐蚀等特性,是目前使用最广泛的增强材料。

(2)碳纤维是一种丝状碳素材料,被称为材料领域的“黑色黄金”,是具有多种优异性能并拥有广泛应用前景的基础性新材料。高比强度、高比模量、低比重的性能特点使得以碳纤维为增强体的复合材料具有出色的增强、减重效果。另外耐腐蚀、耐高温、低膨胀系数、导电等良好的化学稳定性、热稳定性和电性能特点使得碳纤维可以在诸如高压、高温、高湿、高寒、高腐蚀等恶劣工况环境中使用。

04电化学储能及动力电池材料

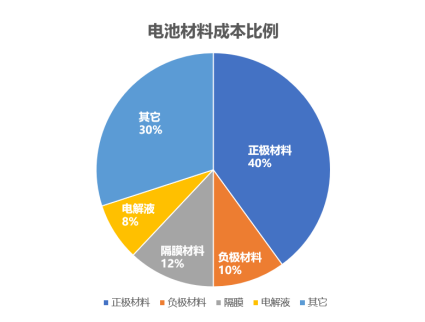

电池产业链主要包括上游原材料、中游电芯模组厂商和下游应用领域。上游原材料分为基础原材料(包括各种金属和非金属原材料)和电池原材料(包括正极、负极、隔膜和电解液等)。中游是电芯模组厂商,使用上游材料生产不同规格、容量的锂离子电芯产品。下游应用包括动力领域、消费电子产品和储能领域等。

正极材料

在动力电池领域,三元材料和磷酸铁锂是目前常用的正极材料,它们的物理化学结构差异,导致了电池性能差别和不同的应用领域。

铁锂和三元材料各具优势,在不同应用场景中被广泛使用。磷酸铁锂的低成本、高安全和长寿命,使其适用于对能量密度要求较低但安全和寿命要求较高的场景,如商用车和储能领域。近年来,随着电池成组技术的提高,磷酸铁锂能量密度的不足得到改善,且成本和安全优势使其在乘用车领域的应用越来越广泛。三元材料的高比能优势,适用于需要高能量密度和客户体验的场景,如乘用车领域。根据镍含量不同,三元材料又分为低镍、中镍和高镍三个品类,随着镍含量的提升,能量密度显著提升。高镍三元主要应用于长续航的高端新能源乘用车,如特斯拉Model 3长续航版、蔚来ES6、小鹏P7等,而中镍三元主要应用于中低端新能源乘用车。

随着新能源汽车市场驱动转型,我国动力电池装机量稳步上升,同时动力电池的发展经历了两个阶段。第一阶段(2016-2019年)实行高能量密度倾斜的政策,三元材料因高比能表现占据市场主导地位;第二阶段(2020年至今)政策退坡,磷酸铁锂电池凭借性价比优势开始逆袭,2021年7月正式反超三元材料。磷酸铁锂逆袭的原因包括三个方面:政策方面, 补贴退坡带动成本压力增大,磷酸铁锂电池以低成本获得明显的性价比优势;新国标安全要求加码,磷酸铁锂的天然安全优势愈发凸显;供给方面,新型成组技术带动磷酸铁锂能量密度提升并拉动出货量增长;需求方面则由车型需求带动磷酸铁锂电池出货量爆发式增长,比如比亚迪汉EV、铁锂版Model 3/Y以及宏光Mini EV等。

磷酸锰铁锂是磷酸铁锂的升级方向,在短期内尚不适于作为正极材料主材。磷酸锰铁锂是磷酸铁锂和磷酸锰锂的结合物,继承了磷酸铁锂的高安全性和稳定性。虽然磷酸锰铁锂的理论容量与磷酸铁锂相同,但它相对于Li/Li+的电极电势更高,达到4.1 V,远高于磷酸铁锂的3.4 V。同时它能在有机电解液体系的稳定电化学窗口以内工作,从而使得它的能量密度可提高约10~15%,这也是相对于磷酸铁锂的最大优势。不过,磷酸锰铁锂的电导率较低,而锰元素会溶出导致充放电能力差、循环寿命差等问题,因此短期内作为正极主材还不可见。尽管磷酸铁锂的市场占比已有所回暖,但在乘用车领域,高镍三元仍是主流。目前,市场份额最大的NCM523呈现下滑趋势,低镍三元市场份额逐年被压缩。相反,高镍NCM811占比持续增加。同时,部分企业在9系高镍、NCMA甚至无钴高镍等领域进行技术升级,但它们仍属于在高镍体系内的迭代。对于NCA,由于技术壁垒较高,国内企业在市场份额上占据较小的份额。

预计未来两年,磷酸铁锂的市场份额将继续回暖,占比预计稳定在50%~60%间,但在整个动力电池市场,特别是乘用车领域,高镍三元仍将占据重要地位。低镍三元将逐步淘汰,中镍三元市场份额将进一步减少,而高镍三元份额有望继续增长。预计未来,三元和磷酸铁锂将长时间共存。磷酸铁锂将利用其性价比和安全优势在储能、商用车和中低续航乘用车市场占据一席之地,而高镍三元则将凭借其高能量密度优势扩大在中高续航乘用车市场中的份额。在新能源车市场,高中低端乘用车对各项指标的敏感度不同,将实现分级消费。高续航版(≥600km)搭载高镍三元;中续航版(400<x<600km)搭载中镍三元;入门级/低续航版(≤500km)搭载磷酸铁锂。但是,由于车型定位、动力性能、快充性能和风阻系数等因素的差异,各种车型之间的动力电池选择差异还是存在的。

05储氢材料

氢能源是我国新能源战略当中非常关键的一部分,简单来讲,电网所及,大部分是动力电池的阵地,但是在电网覆盖不了的地方,例如江河湖海,高山戈壁,寒冷地带,未来皆是氢燃料电池的天下。

氢是地球上能量密度最高的燃料,燃烧热值为每克142千焦,是天然气和汽油的2倍多,是酒精的5倍多。氢能以其自然储量丰富、清洁无毒、发热值高和可循环性好而成为各国能源发展的重要组成部分,也成为全球应对气候变化的重要途径和能源变革的重要方向。

氢气作为氢能的主要载体,其生产、存储、运输及应用技术及设备的开发是推动氢能产业发展的关键。然而氢气的高效存储一直受制于氢气低密度、高活性的物理化学特性限制而难以实现,因此,氢的 “储存和运输” 是氢能产业链中的瓶颈问题。

在储氢实际应用中,安全和高密度储存是最重要的问题,其次为经济性和便利性。固态储氢具有最接近解决这些问题的特性,因此可提供重要的解决方案,原因在于:第一,它具有最高的体积储氢密度。以MgH2为例,其体积储氢密度可达110kg·m-3,是标准状态下氢气密度的1191倍、70MPa高压储氢的2.75倍、液氢的1.55倍。第二,它有很好的储氢安全性。储氢罐易密封,可在常温常压下储存氢气。在突发事件下,即使发生氢气泄漏,储罐也能自控式地降低氢气泄漏速度和泄漏量,从而为采取安全措施赢得宝贵时间。固态储氢本质上是储氢首要问题的最佳解决方案之一,可为氢能的高密度和高安全储运提供有力支持。

合金储氢材料

金属氢化物储氢材料已被广泛应用,包括稀土系(如如LaNi5)、Ti-Zr-Mn系、钛铁系(如TiFe)、镁系和钛/锆系等储氢合金。这些材料能有效克服高压气态和低温液态两种储氢方式的不足,拥有大的体积储氢密度、易操作、运输方便、低成本、高安全性等特点,特别适用于体积要求严格苛刻的氢气应用场所。

目前,稀土系储氢材料的生产工艺最为成熟,产业规模也最大,因此是实现氢能产业化关键技术手段之一。

固态储氢整体虽然处于研发示范的早期阶段,但在近年已有大巴车、卡车、冷藏车、备用电源等实现以固态储氢为能源供应,2022年,固态储氢项目已超过两位数。

06氢燃料电池材料

氢能源燃料电池的基本原理是电解水的逆反应,把氢和氧分别供给阳极和阴极,氢通过阳极向外扩散和电解质发生反应后,放出电子通过外部的负载到达阴极,所以是非常清洁的能源,有着不可比拟的优势,随着技术的进步,更多的专利被申请,氢燃料电池发动机将逐步在市场赢得一席之地。

氢燃料电池与常见的锂电池不同,系统更为复杂,主要由电堆和系统部件(空压机、增湿器、氢循环泵、氢瓶)组成。电堆是整个电池系统的核心,是电池单体以串联方式层叠组合而成。电池单体则是由膜电极、双极板以及外壳组合而成。近年来,氢燃料电池新材料研究集中在膜电极和双极板方面,氢燃料电池材料体系及部分相关前沿研究如下图所示。

膜电极(MEA)组件

膜电极是氢燃料电池系统的核心组件,通常由阴极扩散层、阴极催化剂层、电解质膜、阳极催化剂层和阳极气扩散层组成,直接决定了氢燃料电池的功率密度、耐久性和使用寿命。

◉质子交换膜(PEM)

质子交换膜的材料需要满足起到质子传导和阻隔燃料的要求,一般是能够传导质子的聚合物。PEM作为氢燃料电池核心部件,其质量好坏直接影响电池的使用寿命。

◉催化剂

在氢燃料电池的电堆中,电极上氢的氧化反应和氧的还原反应过程主要受催化剂控制。催化剂是影响氢燃料电池活化极化的主要因素,被视为氢燃料电池的关键材料,决定着氢燃料电池汽车的整车性能和使用经济性。

◉气体扩散层(GDL)

气体扩散层起到将反应气体传递到催化层,同时将生成的水排出的作用。反应气体的传质和水排出直接影响着膜电极的性能,因为不良的传质容易造成膜电极饥饿或者水淹现象。GDL通常是由碳纤维编织纸或碳纤维无纺纸制成,碳纸的基材来源于碳纤维,把碳纤维做成碳纸才是核心的难点所在。

双极板(BPs)

按照双极板类型不同,燃料电池电堆可分为石墨板电堆和金属板电堆还有复合双极板。石墨板电堆的优势在于耐腐蚀,寿命长,金属板电堆的主要优点在于功率密度高,因此,目前市面上的大功率电堆以金属板电堆为主,主要应用于乘用车,中小功率电堆以石墨板电堆为主,主要面向于商用车。

◉石墨双极板

石墨材料最早被利用来制造双极板,包括人造石墨和天然石墨两种。石墨在燃料电池工作环境下具有优异的耐蚀性、高化学稳定性以及良好的导电性,同时对催化剂和膜不产生污染。这些优点使石墨材料成为一种很好的制造双极板的原料,其流道一般采用机加工方式生产。但石墨本质上具有较低的弯曲强度,并且容易发生断裂,同时容易产生缺陷,造成石墨板漏气。所以机加工的石墨板需要通过后处理过程如浸渍树脂来防止气体渗透。因此,成本高、机械性能和工艺性差对石墨板而言是主要的技术瓶颈。尽管如此,石墨双极板仍然是目前燃料电池市场的主流,在燃料电池公交车和物流车上广泛使用

◉金属双极板

金属双极板具有优异的导电、导热性能、机械加工性、致密性,同时具备强度高、阻气性好等优势,可以为乘用车提供良好的动力密度、低温(-40℃)启动保障,并且适合大批量低成本生产。

◉复合双极板

基质材料的不同,极板复合材料可主要包括碳/碳复合材料(确切来讲,碳/石墨)、金属/碳复合材料、热塑性石墨复合材料和热固性石墨复合材料。其主要挑战是如何在导电性和机械性能之间获得最佳的平衡。这主要受填料和基质的比例影响。至于导电性,则需要设计与制造合理的复合板显示出与石墨板相当的性能。

07行业机会点

光伏发电材料

光伏发电是绿色能源的重要组成部分,而太阳能电池板是光伏发电的核心材料。高效太阳能电池板研发及制造技术、太阳能电池板系统集成技术、模块化生产、成本控制技术,钙钛矿电池的制备应用技术等,是关注的重点。

光热发电材料

光热发电利用太阳能聚焦热能发电,相关材料包括聚光镜、吸收体等。机会点包括聚光镜优化设计及制造技术、吸收体的高效材料研究、热储存技术等。光热发电对镜面的角度变化要求很高,因此对应的工业软件也应该重点关注。

风力发电材料

风力发电是新能源领域的一个热点,叶片是其重要组成部分,其它材料还包括塔筒、轮毂、发电机、变桨机等。机会点包括叶片轻量化设计和制造技术、新材料的应用研究、塔筒、轮毂等部件的智能制造技术等。

动力电池材料

动力电池是电动汽车的关键部件,相关材料包括正负极材料、电解液、隔膜等。机会点包括新材料的研发、生产过程及性能优化技术、高安全性、高耐久性、低成本电池技术、电池回收利用技术等。

储氢材料

储氢材料是氢能源产业的基础之一,其关键技术为氢的高效储存和释放。机会点包括新型高吸附材料研发、技术应用和产业化、气态和液态储氢材料的生产和利用、储氢系统的集成和优化设计等。

氢燃料电池材料

氢燃料电池是一种全新的清洁能源,其关键科技为制备高效的催化剂。机会点包括新型催化剂材料研发、制备技术改进、生产工艺智能化等。

总的来说,新能源材料产业具有广阔的市场前景,需要不断研发创新和技术提升,以满足可持续发展的需求。同时,也需要在技术应用、成本控制、市场拓展等方面综合考虑,以保证新能源材料产业的持续稳定发展。

来源:玻纤情报网